„Nie czekajmy, aż globalne łańcuchy dostaw się załamią”

Rozmowa z Bartłomiejem Baudlerem, dyrektorem zarządzającym polskim i fińskim oddziałem Grupy PRIMO

O programie PRIMO Fast Track Supply Backup – nowej ofercie dla firm przemysłowych, które chcą zabezpieczyć swoją produkcję w Europie.

Wprowadzenie redakcyjne: Grupa PRIMO to europejski producent specjalistycznych komponentów z tworzyw sztucznych dla przemysłu i branży budowlanej. Firma posiada 10 zakładów produkcyjnych w Europie i Chinach – m.in. w Polsce, Finlandii, Danii, Szwecji, Holandii i Niemczech. Specjalizuje się w produkcji profili, uszczelek i elementów technicznych wykonywanych na indywidualne zamówienie klienta. Pracuje m.in. dla producentów stolarki budowlanej, branży energetycznej, HVAC, AGD, infrastruktury oraz medycyny.

Redakcja: Właśnie ogłosiliście start programu PRIMO Fast Track Supply Backup. Skąd pomysł na taką inicjatywę?

Bartłomiej Baudler: Coraz większe napięcia geopolityczne przekładają się na wzrost protekcjonizmu, nowe cła i realne ryzyko blokad handlowych. Niepewność polityczna, wojny celne oraz zagrożenia transportowe sprawiają, że globalne łańcuchy dostaw są dziś znacznie bardziej kruche niż kilka lat temu. Wielu naszych klientów – zarówno przemysłowych, jak i budowlanych – wciąż importuje kluczowe komponenty z tworzyw sztucznych spoza Europy, głównie z Azji, ale także z USA.

Coraz częściej słyszymy pytania o możliwość szybkiego przeniesienia produkcji do Europy, by uniknąć nieoczekiwanych przerw w dostawach. Dlatego zdecydowaliśmy się działać z wyprzedzeniem i uruchomić dedykowany program transferowy.

Redakcja: Na czym dokładnie polega ten program?

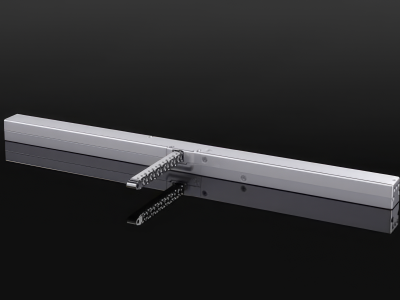

Bartłomiej Baudler: Fast Track Supply Backup to szybka ścieżka transferu produkcji komponentów z tworzyw sztucznych — profili, uszczelek, a także tubingów medycznych — do naszych zakładów w Europie. Zapewniamy przyspieszoną walidację techniczną, pełne wsparcie inżynierskie i lokalną produkcję w Polsce, Finlandii, Szwecji, Danii, Holandii i Niemczech. Dla klientów oznacza to krótkie i przewidywalne terminy realizacji, większe bezpieczeństwo operacyjne i pełną zgodność z wymaganiami jakościowymi.

Redakcja: Czy widzicie duże zainteresowanie?

Bartłomiej Baudler: Tak. Już teraz obsługujemy pierwsze zapytania w ramach tego programu — zarówno od klientów przemysłowych, jak i medycznych. Co ważne, firmy nie tylko reagują na ryzyko, ale podchodzą do niego strategicznie: tworzą alternatywne źródła dostaw, przenoszą produkcję bliżej rynku, skracają łańcuchy dostaw. A my jesteśmy gotowi, żeby ich w tym procesie wspierać.

Redakcja: A może nie będzie tak źle? W czasie COVID-19 też była panika, a potem wielu producentów wróciło do importu z Azji.

Bartłomiej Baudler: To dobre pytanie. Rzeczywiście – w czasie pandemii wiele firm mówiło o reshoringu, ale po kilku miesiącach część wróciła do „business as usual”. Dziś sytuacja jest jednak inna – mamy do czynienia nie z jednorazowym kryzysem, ale z trwale niestabilnym otoczeniem geopolitycznym i handlowym. To kolejne uderzenie w zaufanie do globalnych dostawców – i kolejny sygnał, że ryzyko nie zniknie.

Dlatego sądzę, że tym razem firmy podejmują decyzje bardziej przemyślane. Nearshoring przestaje być planem awaryjnym – staje się długoterminową strategią. I właśnie w tym chcemy być dla nich partnerem.

Redakcja: Wielu producentów może uznać, że transfer produkcji to prosty temat – przenieść rysunek, zrobić formę i ruszyć. Czy to naprawdę takie proste?

Bartłomiej Baudler:

Zdecydowanie nie. Ekstruzja to bardzo wymagający i precyzyjny proces technologiczny. Wymaga nie tylko dobrego projektu, ale także głębokiego zrozumienia materiałów, pracy narzędzi, warunków przetwórstwa i wymagań jakościowych.

Dodatkowym wyzwaniem jest fakt, że własność narzędzia często nie jest standardem w wielu krajach, przez co nie wszystkie firmy mają dostęp do swoich form produkcyjnych. Mimo to, jesteśmy otwarci na szybkie przejmowanie i adaptację istniejących narzędzi do naszego parku maszynowego – jeśli tylko klient ma je do dyspozycji.

Tam, gdzie nie ma takiej możliwości, oferujemy szybki prototyping w ramach usługi PRIMOflex, który pozwala w krótkim czasie przetestować nowe rozwiązanie lub zamiennik profilu. Dzięki temu można bezpiecznie przejść do produkcji seryjnej bez kompromisów jakościowych.

Naszym celem jest, by nawet w tak delikatnym i technicznie wymagającym procesie jak ekstruzja, cały transfer był przewidywalny, sprawny i jak najmniej ryzykowny dla klienta.

Redakcja: Czy program działa tylko w Polsce?

Bartłomiej Baudler: To inicjatywa, którą rozpoczęliśmy w Polsce, ale już angażujemy w nią inne kraje Grupy PRIMO. Potencjał do skalowania jest bardzo duży – zarówno jeśli chodzi o regiony, jak i branże.

Redakcja: Jaka jest główna wartość, którą PRIMO chce zaoferować klientom przez ten program?

Bartłomiej Baudler: Elastyczność i bezpieczeństwo. Klienci szukają dziś partnerów, którzy są gotowi działać szybko i skutecznie. My mamy kompetencje, zasoby i zakłady w Europie, żeby przejąć odpowiedzialność za produkcję komponentów – z zachowaniem pełnej jakości i zgodności z wymaganiami. Nie czekamy, aż globalne łańcuchy się załamią – działamy zanim to się stanie.

ŹRÓDŁO:

-

Szkolenie dla zespołów serwisowo-montażowych stolarki budowlanej – już 25 marca!

-

Fensterbau Frontale 2026 w Norymberdze – kluczowe wydarzenie dla branży okien, drzwi i fasad

-

Jak stworzyć komfortowy i oszczędny dom? Kampania „TERMOMODERNIZACJA+DOBRY MONTAŻ” rusza w nowej od…

-

Thermod dołącza do grona firm członkowskich POiD

-

Pepperl+Fuchs nowym członkiem Związku POiD